【陶瓷球生产厂家】不同材质滚动体轴承性能对比试验验证

2020-10-12

随着航空发动机对轴承转速、寿命等要求日益严苛,传统滚动轴承变得越来越难以满足要求。陶瓷球比钢球具有良好的耐腐蚀,耐磨损和抗断油能力。

氮化硅的密度是钢的40%,球体对外滚道具有更小的离心力,使用陶瓷球可以提高滚道材料为M50 钢的轴承可承载的大工作温度[1]。国内混合陶瓷球轴承主要在机床主轴[2]、高速电主轴[3]、化工机械等应用较为广泛,航空发动机主轴轴承较少应用混合陶瓷球轴承。将已有航空发动机全钢轴承改制为混合陶瓷球轴承,对提高发动机整机shou翻期寿命,降低滑油系统温度特性具有重要研究意义。

本文以某型航空发动机前支点双半内圈角接触球轴承为试验对象,更换滚动体材料,其他参数保持不变,通过轴承性能试验,包括承载能力试验与滑油中断试验,对比轴承外圈工作温度,为发动机轴承改制提供数据支撑。

1、试验轴承主参数

以某型航空发动机燃气涡轮转子前支点双半内圈角接触球轴承为试验对象,轴承主参数如下,轴承内径45 mm,外径为75 mm,钢球数量15 个,钢球直径9.128 mm,径向游隙为0.060 ~ 0.08 mm,轴向游隙为0.160 ~ 0.230 mm,接触角为(28±4)°,套圈材料M50 钢,钢制轴承滚动体材料M50 钢,混合陶瓷球轴承滚动体材料为陶瓷(Si3N4)。

2、试验方案与载荷谱

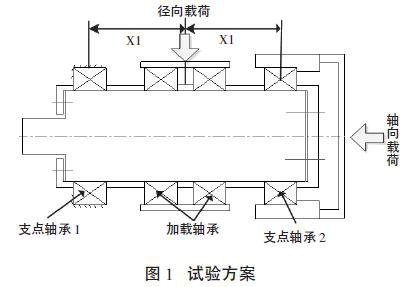

2.1 试验转接段

试验转接段如图1 所示,支点轴承1 为全钢轴承,支点轴承2 为混合陶瓷球轴承。承载能力试验中钢制轴承与混合陶瓷球轴承都为试验件。滑油中断试验中,在支点轴承2 处,先后分别安装一套混合陶瓷球与钢制轴承,分别进行试验。试验在高速轴承试验器上开展,试验器转速5 000 ~ 50 000 r/min,径向加载载荷100 N ~ 10 kN,轴向加载载荷100 N ~ 20 kN。

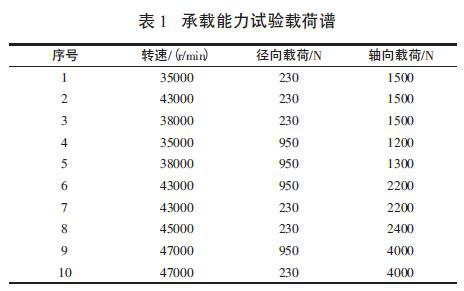

2.2 试验载荷谱

试验谱包含承载能力谱和滑油中断谱,承载能力谱如表1 所示。滑油中断试验载荷谱考核轴承在断油30 s 后恢复供油30 min 内的抗断油能力,滑油中断时和恢复断油后的载荷谱相同,转速43 000r/min,径向载荷230 N,轴向载荷2 200 N。试验轴承供油温度:80 ℃,供油流量:(1.3~1.4)L/min。

3、试验结果

3.1 承载能力试验

混合陶瓷球轴承与全钢制轴承外圈温度对比如图2 所示。混合陶瓷球轴承在相同润滑与载荷条件下,试验外圈温度低于钢制轴承外圈温度。在序号6~序号10 等高转速试验状态,陶瓷球轴承外圈温度比全钢制轴承温度低15 ℃左右。序号1~序号5 等状态,混合陶瓷球轴承外圈温度比全钢制轴承温度低3℃ ~ 10 ℃左右。

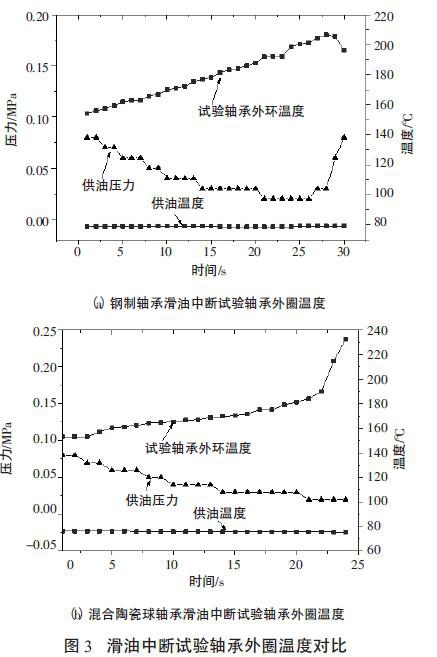

3.2 滑油中断试验

钢制轴承在进行滑油中断24 s 时,轴承外圈温度升高到235 ℃,达到试验器保护停车值。混合陶瓷球轴承滑油中断过程中,试验轴承外圈温度zui高为206 ℃,轴承外圈温度变化平稳。试验恢复供油后,轴承运转正常,轴承外圈zui高温度为146 ℃,滑油中断试验轴承外圈温度对比如图3 所示。

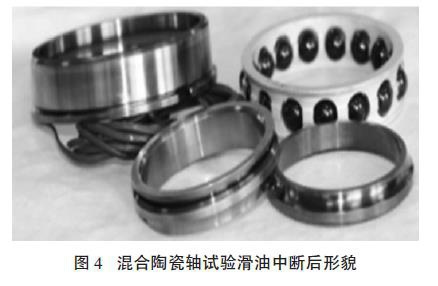

试验结束后对混合陶瓷球轴承和钢制轴承进行分解检查,轴承形貌正常,如图4 所示,套圈工作滚道未产生变色等高温特性。陶瓷球形貌完整,未发现磨损痕迹

4、结束语

以某型航空发动机双半内圈球轴承为试验对象,通过将钢球更换为陶瓷球开展性能试验,对比混合陶瓷球轴承与钢制轴承外圈温度,为后续发动机钢制球轴承的改制提供试验依据。试验结果表明:

(1)滑油中断试验中混合陶瓷球轴承以较低的轴承外环工作温度通过了滑油中断试验,证明了混合陶瓷球轴承具备更好的抗断油能力。

(2)承载能力试验中混合球轴承在高转速下工作温度明显低于全钢轴承,表明混合陶瓷球轴承在高转速下具有更好的温升性能。

声明:本网站发布的内容(图片、视频和文字)以原创、转载和分享网络内容为主,如果涉及侵权请尽快告知,我们将会在第一时间删除。文章观点不代表本网站立场,如需处理请联系客服。电话:152-2195-6453。

本站全力支持关于《中华人民共和国广告法》实施的“极限化违禁词”的相关规定,且已竭力规避使用“违禁词”。故即日起凡本网站任意页面含有极限化“违禁词”介绍的文字或图片,一律非本网站主观意愿并即刻失效,不可用于客户任何行为的参考依据。凡访客访问本网站,均表示认同此条款!反馈电话:152-2195-6453。